在交通基建、高层建筑等领域高质量发展的推动下,预应力波纹管作为后张预应力混凝土结构中的核心成孔材料,凭借耐腐蚀、密封性佳、摩擦系数小等优势,应用场景持续拓展。作为核心制造装备的预应力波纹管生产线,也随之迎来技术迭代与需求升级的关键时期,逐步从传统生产模式向精准化、智能化、多功能化方向转型,为下游基建工程的结构安全与耐久性提供坚实保障。

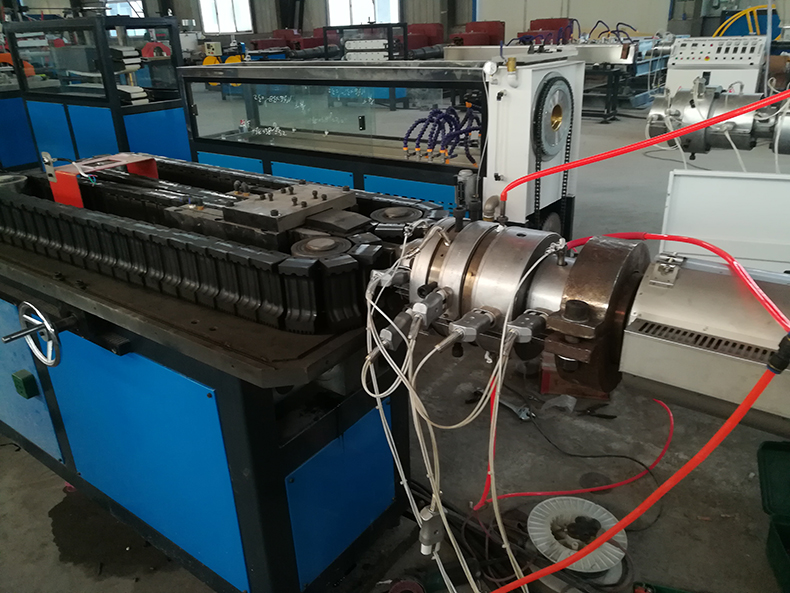

预应力波纹管生产线的技术优势在迭代中不断凸显,精准成型与工艺适配能力成为核心竞争力。当前主流生产线以HDPE等高性能材料为核心适配对象,集成螺杆挤出、模块成型、在线定型、精准切割等全流程作业模块,可灵活生产圆形、扁形等多种规格产品,适配不同基建场景的施工需求。通过优化挤出机螺杆结构与温度控制系统,生产线能有效提升原料熔融均匀度,确保波纹管环刚度与柔韧性达标,成品不易被振捣棒凿破、抗踩压能力强,密封性能可满足真空灌浆技术要求,显著优于传统金属波纹管的应用效果。

智能化升级推动生产效率与产品稳定性双提升。新一代预应力波纹管生产线普遍搭载PLC控制系统与在线监测设备,可实时采集管材壁厚、波纹形态、长度精度等关键参数,同步实现参数自动调节、故障自诊断与生产数据追溯,大幅减少人工干预带来的误差。数据显示,智能化生产线的成品合格率较传统机型提升15%以上,生产效率提高25%左右,能精准控制波纹管摩擦系数稳定在0.14左右,相较于金属波纹管0.25的摩擦系数,可有效降低张拉过程中的预应力损失,为超长预应力筋束施工提供技术支撑。同时,部分生产线配备在线压扁装置与多色挤出模块,可根据施工需求灵活切换产品形态与颜色,适配桥梁、高层建筑等不同场景的定制化需求。

绿色节能与成本优化成为生产线发展的重要方向。受双碳目标与产业升级需求驱动,新型生产线普遍采用变频节能电机与余热回收系统,单位产品电耗较传统机型降低18%以上,契合塑料加工行业清洁生产要求。针对原材料成本波动问题,部分生产线通过结构优化,提升了再生HDPE颗粒的适配比例,在保证产品质量达标的前提下,再生料使用占比可达到15%-20%,既降低了生产能耗,又推动产业链循环经济发展。此外,模块化设计的普及使生产线安装调试周期缩短30%,可快速响应基建项目的紧急交付需求,增强生产灵活性。

政策标准与下游需求双轮驱动生产线技术升级。随着《公路工程预应力孔道压浆材料》《预应力孔道压浆料用制浆设备》等行业标准的落地实施,对预应力波纹管的性能指标与生产精度提出更高要求,倒逼生产线向标准化、精细化方向升级。在交通基建投资持续加码的背景下,公路、铁路桥梁、城市高架等项目的建设需求,进一步拉动了高性能预应力波纹管生产线的采购需求,推动设备制造商聚焦核心工艺创新,提升产品与工程场景的适配能力。